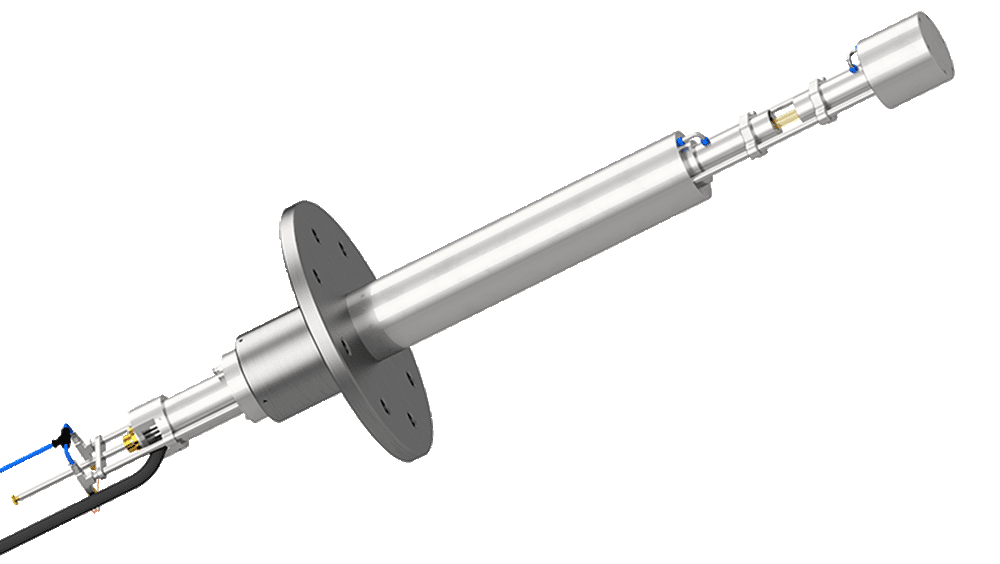

Einsatzbereich

Tropfenmitriss

| Entrain | |

|---|---|

| Einbringung | Einseitig als „Sonde“ über Standardstutzen in Apparat |

| Partikelgrößenbereich (µm) | 10 – 4.000 |

| Genauigkeit | Auf Anfrage (Intern validiert) |

| Temperatur (°C) | 25 bis 100 |

| Druck (bar abs) | 0,1 bis 1 oder 1 bis 10 |

| ATEX Zertifizierung | Auf Anfrage |

| Lebensmittel Zertifizierung nach EG1935/2004 | Auf Anfrage |

| Ausführung | Edelstahl, Hastelloy auf Anfrage |

Das exzellente Bildmaterial von ARIMOS entrain ermöglicht eine performante und exakte Analyse. Mit ARIMOS analyze erhalten Sie eine genaue, zuverlässige und KI-basierte Analysesoftware.

Die Analyse des Bildmaterials ermöglicht die direkte Ableitung von Handlungsanweisungen. ARIMOS control steuert Maschinen und Armaturen Ihrer Anlage und erlaubt somit bspw. die exakte Einstellung einer Tropfengröße durch Regelung der Rotationsgeschwindigkeit Ihrer Rührwerke.

Durch die Kopplung mit weiterer Prozessinformation (z.B. Umsatz, Temperatur etc.) stellt ARIMOS smart eine Korrelation zwischen dem Bildmaterial und der Prozessqualität her. Damit wird eine aktuelle Einschätzung des Prozesszustandes, eine Prozessvorhersage sowie eine prädiktive Instandhaltung realisiert.

Wir freuen uns, von Ihnen zu hören.

Inline Process Solutions GmbH

Trippstadter Str. 110

67663 Kaiserslautern

Deutschland

Telefon:

+49 173 27 34 870

E-Mail-Adresse:

info(at)inline-process.solutions

Mit dem Laden der Karte akzeptieren Sie die Datenschutzerklärung von Google.

Mehr erfahren

© IPS – Inline Process Solutions 2024